Products & Services

商品・サービス

予知保全で製造ライン・設備・装置の稼働率をより高く維持!

予知保全のDXは進んでいますか?保全活動を熟練工の経験や勘に頼っていませんか?また、古い設備や装置の異常予兆検知を難しいとあきらめていませんか?

今こそ、AI・データ分析技術を取り入れて、より効率的で信頼性の高い保全活動を実現しましょう!

異常予兆検知ソリューション

こんな課題はありませんか?

突然の装置故障を防ぎたい!

製造業をはじめ、サービス業、IT業界など、さまざまな業種において、設備や装置を正常な状態で稼働させ続け、高い稼働率を維持することは、重要な経営課題の1つです。たとえば、製造業では、設備の故障や誤動作は製造ラインの停止や歩留まり低下を引き起こし、原材料費や生産コストの増加、利益の圧迫につながります。

設備・装置の故障による影響

故障により操業が停止すると、復旧対応、生産計画の見直し、予防策の策定などに多くの労力を割かれることになります。復旧が遅れると生産性や効率が低下し、企業全体の業績にも影響を及ぼします。故障により操業が停止すると、復旧対応、生産計画の見直し、予防策の策定などに多くの労力を割かれることになります。復旧が遅れると生産性や効率が低下し、企業全体の業績にも影響を及ぼします。

また、故障発生時には、迅速な顧客対応が求められます。連絡が遅れたり説明が不足したりすると、信頼関係が損なわれます。納期の見直しも必要になり、顧客満足度が低下し、長期的なビジネス関係にも悪影響を及ぼす可能性があります。

このようなことを回避するためには、異常予兆検知が非常に重要です。

解決のためには

お客さまと共に課題を解決

稼働状況の可視化から、予兆検知モデルを組み込んだ異常予兆検知システムの実装まで、お客さまと一緒に課題を解決します。

業務の属人化予防、ヒューマンエラーの防止に、異常予兆検知ソリューションを是非ご検討ください。

この商品・サービスのメリット

1 オーダーメイドの異常予兆検知モデルで異常要因を特定

多様な業界・業種への対応には、特化した知見や知識を要し、さらに、お客さま固有、特有の問題が関わる場合が多くあります。単にツールや手法を利用しただけでは十分な解決にはならず、お客さまの製造ライン・設備・機器等に適した「異常予兆検知モデル」を構築することが重要です。NTT-ATでは、現場の必要な知識を吸収し、業界・分野の特徴、お客さまの状況を踏まえた解決策を提供します。

2 熟練工の「経験と勘」をAI・データ分析を用いて承継

NTT-ATでは、製造業、情報通信ネットワークをはじめ、多様な業界・業種におけるさまざまな故障、異常に長年向き合ってきた豊富な経験、実績があります。熟練工の「経験や勘」といった属人的な知見による従来型保全活動を統計解析、機械学習・AIなどの高度なデータ分析技術を用いて継承を行います。このことにより、業務の属人化予防、ヒューマンエラーの防止も実現します

3 システム開発から保守まで

ワンストップで実現異常予兆検知モデルの構築のみではなく、お客さまでの運用を可能とする可視化機能やお客さまの持つデータとの連携など、必要とする形態で分析システムの開発から保守までワンストップで対応します。また、既存システムに予兆検知機能を追加したい、といった様々なご要望にもお応えします。

選ばれる理由

さまざまな適用事例

適用事例の一部をご紹介します。

事例① 製造設備の稼働状況モニタリングによる歩留まり向上

製造設備の不具合、異常をいち早く発見し、不良率を削減し歩留まりを向上させるため、設備の稼働状況の可視化や検査データの分析を行い、AI・機械学習を活用して、製造設備の異常予兆検知を実現しました。

事例② 製造プロセスの操業データ分析による歩留まり向上

製造プロセスにおいて、マニュアル、ガイドラインがあっても、実際の工程の中で考慮・判断すべき点が多く暗黙知となりがちなため、作業員によるパフォーマンスのバラつきが大きくなるという課題がありました。BIツールを駆使して作業員の操業データを分析・評価することで、高パフォーマンス作業員のノウハウの展開が可能となり、製造品質向上に寄与しました。

事例③ 水質浄化システムの水圧データ分析による作業効率向上

水質浄化システムの点検作業量削減のため、フィルタの品質劣化を予測して点検対象を絞り込むためのデータ分析を行いました。フィルタ品質に関連するデータ収集は可能でしたが、閾値設定やルール設定による品質劣化の判定が難しい状況にありました。関連データを可視化し、仔細に観察・分析することで、品質劣化を簡単に表現するための法則を見出しました。

商品・サービス内容

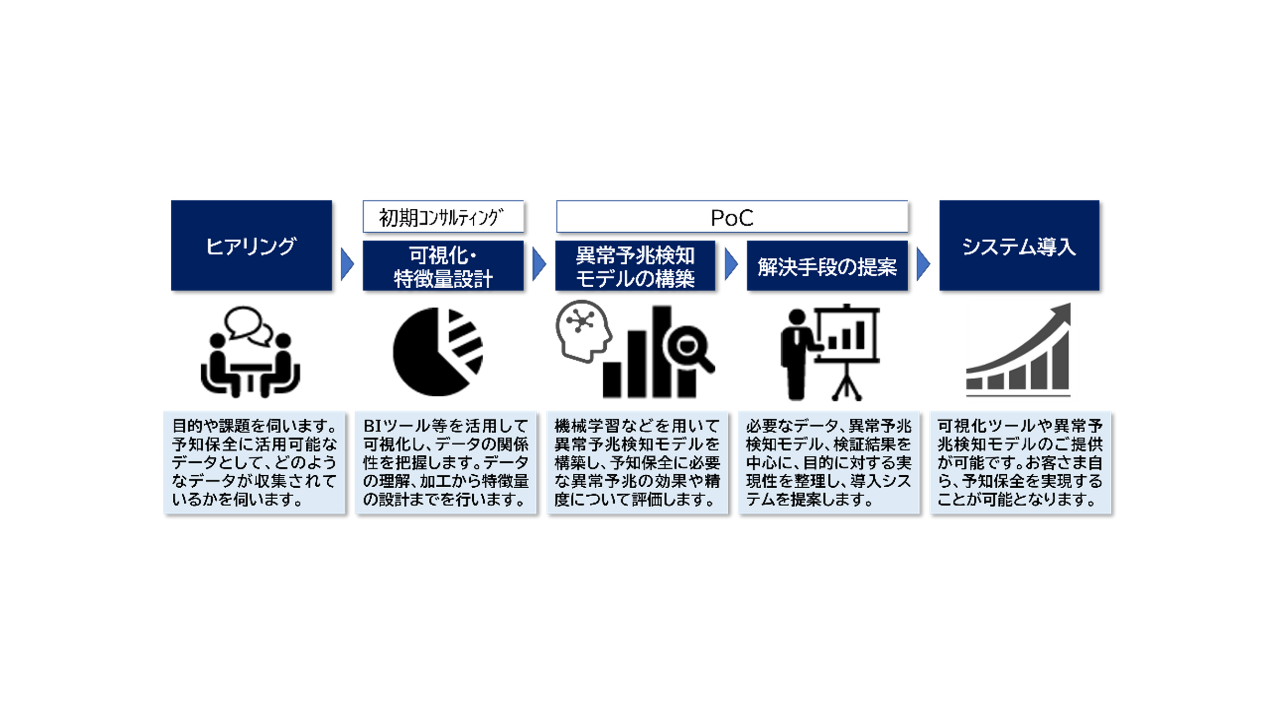

課題解決までの流れ

製造業の保全活動の効率化を例に、ヒアリングから課題解決までの基本的な流れを紹介します。設備・装置に取り付けたセンサーなどのデータ、部品などの情報と故障・障害履歴により、設備・装置の状態を把握・予知し、点検・交換・修理稼働の削減を実現します。

データの可視化と特徴量設計

BIツールなどを活用してデータの可視化、特徴、パターン、傾向変動、予兆検知すべき異常とデータの関係性を把握します。業界・業種に特化した知見や知識を獲得し、また、お客さま固有の問題を理解します。収集データにはほとんどの場合、欠損や重複などの不備があり、モデルの精度に影響を及ぼすため、データを分析できる状態に加工するため前処理を行います。BIツールなどを活用してデータの可視化、特徴、パターン、傾向変動、予兆検知すべき異常とデータの関係性を把握します。業界・業種に特化した知見や知識を獲得し、また、お客さま固有の問題を理解します。収集データにはほとんどの場合、欠損や重複などの不備があり、モデルの精度に影響を及ぼすため、データを分析できる状態に加工するため前処理を行います。

予兆検知モデル構築の際、特徴量の設計も重要なステップとなります。特徴量とは、データから得られる重要な情報を表す要素であり、これを適切に設計することで、精度の高い予兆検知モデルを作成できます。モデル作成は、取得したデータをすべて取り入れて実現するものではありません。予測に必要なデータの抽出やデータ加工には、データサイエンスの専門知識が求められます。

当社の高度スキルを持ったデータサイエンティスト人材が、データの理解、加工から特徴量の設計までを効率的に行います。

異常予兆検知モデルの構築と解決手段の提案

適用すべき統計分析手法、AI・機械学習の手法を検討し、有効な手法について効果や精度について評価を行います。予兆の傾向やパターンを発見し、異常予兆検知モデルを構築します。たとえば、機械学習、ディープラーニングなどを用いて、過去データから設備・装置のさまざまな状態を学習・推論することで、異常の予知や部品交換時期判断のための異常予兆検知モデルを構築します。

異常予兆検知モデルを用いた検証の結果に基づいて課題の解決手段を提案します。

価格プラン

価格については、お問合せください。

こんな方に最適です!

予知保全により、以下を実現したい

・ ダウンタイムやコストの削減

・ 生産性、安全性および品質の向上

・ メンテナンスやリソースの最適化

導入イメージ

水質浄化システムの点検作業量削減のため、フィルタの品質劣化を予測して点検対象を絞り込むためのデータ分析を行いました。

フィルタ品質に関連するデータ収集は可能でしたが、閾値設定やルール設定による品質劣化の判定が難しい状況にありました。関連データを可視化し、仔細に観察・分析することで、品質劣化を簡単に表現するための法則を見出しました。

製造業の企業様

製造設備の不具合、異常をいち早く発見し、不良率を削減し歩留まりを向上させるため、設備の稼働状況の可視化や検査データの分析を行い、AI・機械学習を活用して、製造設備の異常予兆検知を実現しました。

産業用装置、重電設備を利用する企業様

水質浄化システムの点検作業量削減のため、フィルタの品質劣化を予測して点検対象を絞り込むためのデータ分析を行いました。

フィルタ品質に関連するデータ収集は可能でしたが、閾値設定やルール設定による品質劣化の判定が難しい状況にありました。関連データを可視化し、仔細に観察・分析することで、品質劣化を簡単に表現するための法則を見出しました。

お問い合わせ

設備の故障を未然に防ぐ「予知保全」を導入しましょう

AI・データ分析技術を取り入れて、「壊れそう」という兆候が出た段階で保全し、故障を防ぎませんか。

まずは、「お問い合わせ」ボタンよりご連絡ください。異常予兆検知ソリューション担当より、ご連絡いたします。